STEP 2 金型設計・制作

プラスチック製品製造のベースになるのが金型です。専用の解析ソフトを用いてシミュレーションを行い、お客さまの製品製造に最適な金型を設計・製造します。

制作物のすり合わせ

金型はお客さまにご要望を基に設計いたします。3Dデータでいただく場合は十二分にチェックし、問題点などがあればお客さまに改善をご提案します。2次元データでもご対応できますし、データをおつくりになっていない場合は富士合成が新たにデータをおつくりします。また、お客さまがお持ちの金型を使っての成形にも対応しています。

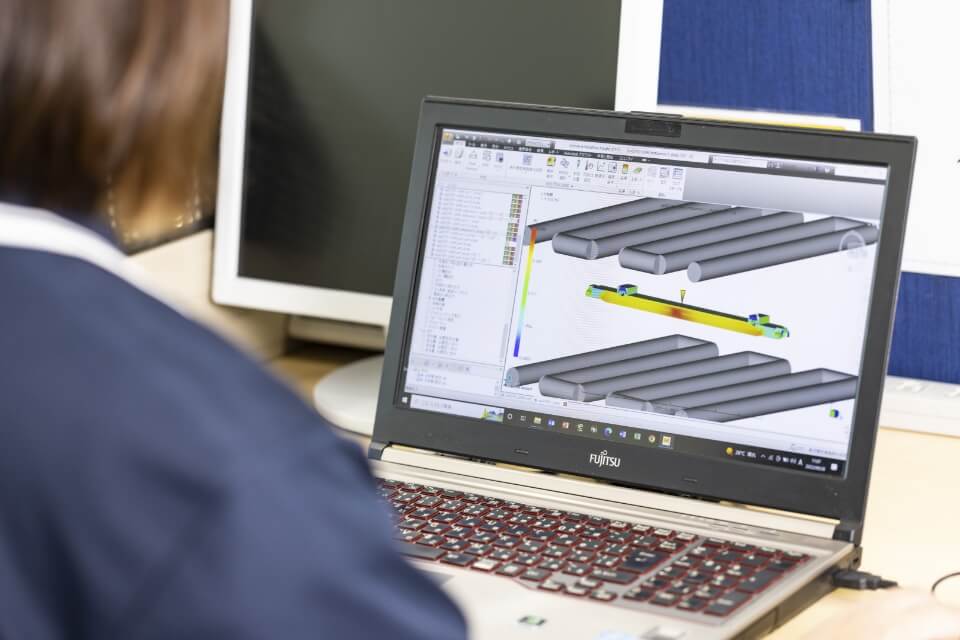

流動解析ソフトでシミュレーション

加熱して溶かした樹脂材料を金型に流し込んで固めるのが射出成型です。したがって金型のどの部分から材料を流し込むか、材料がきちんと金型に入るか、金型から無理なく取り出すことができるかといったことなどが極めて重要になります。そのため富士合成では専用の流動解析ソフトを用いてシミュレーションを行い、成形するときのトラブルを事前に予測し、未然に防ぐようにしています。

金型の設計・製造

シミュレーションの結果、成形工程でのトラブルが予測されたときには設計の変更をご提案します。その作業と並行しながら金型の設計をしていきます。携帯電話の筐体のように平らなものは成形した後に反りやすいため、設計上の工夫が欠かせません。そうした工夫をするためには、豊富な経験とノウハウが必要です。設計が完了し、お客さまの了解を得られたら、NC(数値制御)工作機械やマシニングセンタなどで金型を製造します。

大木幸子

技術者が語る

可能な限り、お客さまのご要望にお答えするのが私たちの役割です。もちろんお客さまがとても難しいご要望をされる場合もあります。たとえば射出成型の場合、肉厚が5mm以上になると、ヒケといって、表面にへこみが出やすくなります。製品に強度が必要なのでどうしても肉厚にしなければならないときなどは、内部を空洞にして補強リブを建てるという方法を取ることもあります。

高品質で輸送時のトラブルも起きにくい金型をつくるためには、できるだけシンプルな構造にすることも大切です。また設計によって金型製造のコストが大きく変わってくる場合もあります。そういうときはコストを抑えるために設計上の工夫をすることもあります。

富士合成では、部署間を越えたミーティングを頻繁に行っています。そうしたミーティングでは前向きな意見もどんどん出てきますし、それが現場の改善につながることもあります。お客さまのご要望を具現化した高品質な製品をつくるため、私たちは全社一丸となって取り組んでいます。

- 3D CAD・CAM

- 1式

- SolidWorks 3DCAD SolidWorks Plastics(流体解析)

- 1式

- CAEシステム(流動解析・モールドフロー社製)

- 1式

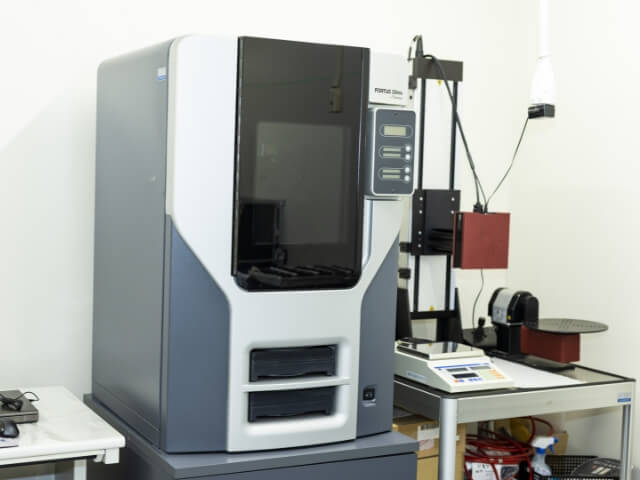

- ATOS 3Dスキャナ

- 1機

- Stratasys 3Dプリンター

- 1機

- NCフライヤー

- 1機

- 汎用フライス

- 1機

- 平面研磨機

- 1機

- 成形研磨機

- 1機

3Dプリンタ/3Dスキャナ