お役立ち情報詳細

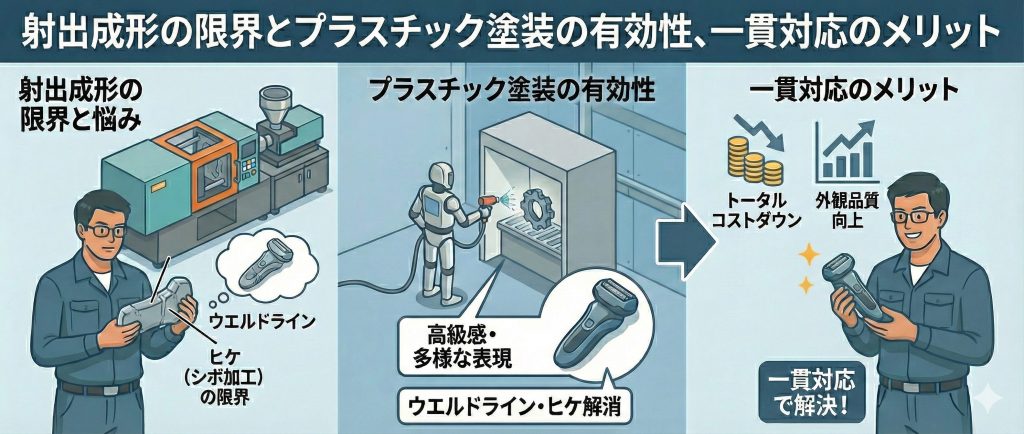

【設計者必見】射出成形だけで意匠性は出せる?塗装との「一貫対応」が鍵となる理由

「新製品の外観デザインに高級感を持たせたいが、コストは抑えたい」

「射出成形で発生するウエルドラインやヒケが、どうしても解消できない」

家電製品や自動車部品、医療機器などの設計・開発に携わるエンジニアの方々にとって、プラスチック部品の「意匠性(外観品質)」と「製造コスト」のバランスは、常に頭を悩ませる課題ではないでしょうか。材料着色やシボ加工などの成形技術だけでも一定の装飾は可能ですが、そこにはどうしても超えられない「限界」が存在します。

本項では、プラスチック射出成形が表現できる意匠表現の限界と、「プラスチック塗装」の有効性について解説します。さらに、外観品質の向上とトータルコストダウンを両立させるための鍵となる、成形と塗装の「一貫対応(トータルコーディネート)」という発注スタイルのメリットについても詳しくご紹介します。

プラスチック射出成形だけで「意匠性」を出すことの限界と課題

プラスチック射出成形品の付加価値を高める手法として、塗装を行わずに成形のみで仕上げる「塗装レス」のアプローチは、コスト削減やリサイクルの観点から確かに有効です。

しかし、ハイエンドモデルや意匠性が購買決定要因となる製品においては、射出成形だけで求められる外観品質を満たすことが難しいケースも少なくありません。ここではまず、設計者が直面しやすい「プラスチック射出成形単体での限界」について整理します。

成形のみで表現できる範囲とその制約

プラスチック射出成形のみで意匠性を出す主な手法には、「材料着色(原着)」や金型への「シボ加工」、「鏡面仕上げ」などがあります。材料着色は、樹脂ペレット自体に顔料を練り込むため、塗装剥がれのリスクがないというメリットがあります。しかし、表現できるのはあくまで「樹脂そのものの色と質感」に限られます。メタリック材やパール材を使用したとしても、表面に配向ムラ(樹脂の流れ跡)が出やすく、塗装のような深みのある光沢感や、本物の金属のような質感を再現するには限界があります。

また、シボ加工(梨地など)は傷を目立ちにくくし、落ち着いた質感を出すのに有効ですが、デザインの自由度という点ではパターンが限定されます。「プラスチック特有の安っぽさ」を完全に払拭し、製品にプレミアムな価値を付与したい場合、成形技術だけではどうしても表現力が不足してしまうのが実情です。

設計者を悩ませる外観不良(ウエルドライン・ヒケ・フローマーク)

意匠性を追求する上で最大の壁となるのが、成形時に不可避的に発生する外観不良です。

- ウエルドライン:金型内で樹脂が合流する部分に生じる線状の跡。

- フローマーク:樹脂が流れる際に生じる波状の模様。

- ヒケ:樹脂の冷却収縮によって表面に生じる窪み。

これらは特に、デザイン性を重視した複雑な形状や、リブ・ボスが多い製品で顕著に現れます。ゲート位置の変更や成形条件(樹脂温度、射出圧力、金型温度など)の微調整によってある程度は改善可能ですが、完全に消失させることは極めて困難です。

外観不良を解消するためだけに金型修正を繰り返したり、過度に厳しい成形条件を設定したりすることは、開発リードタイムの遅延や、歩留まりの低下(成形サイクルの悪化)を招きます。「外観品質」と「量産性」のトレードオフに苦慮されている設計者の方は多いはずです。こうした課題を、物理的な加工(塗装)によって一挙に解決できる点が、プラスチック塗装の大きな利点と言えます。

製品価値を一変させる「プラスチック塗装」の表現力

成形のみでは解消しきれない課題に対し、プラスチック塗装は「意匠性の飛躍的な向上」と「外観不良の解決」という2つの側面から強力なソリューションを提供します。

高級感を演出する「加飾技術」の種類(金属調・ピアノブラック)

塗装技術を活用することで、樹脂素材のイメージを刷新し、製品に高い付加価値を与えることが可能です。

- 金属調塗装:メッキや蒸着といった高コストな処理を行わずに、塗料だけで金属特有の輝きや粒子感を再現します。特に、環境負荷への配慮からメッキ処理が敬遠される昨今、代替技術としても注目されています。

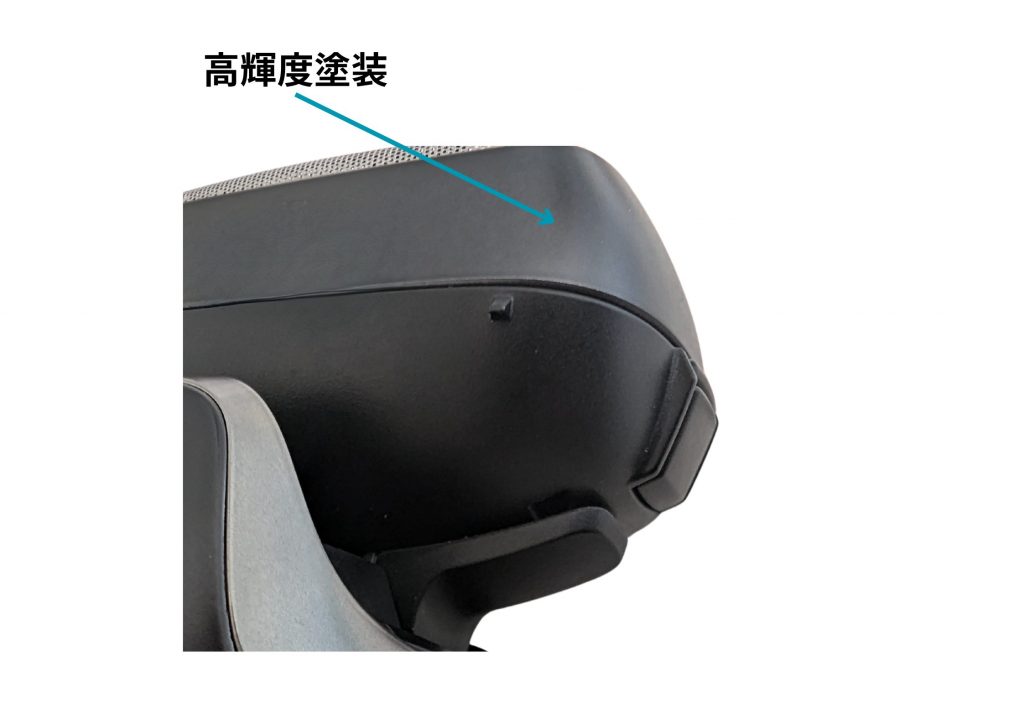

- ピアノブラック(ハイグロス):ピアノの表面のような深く濡れたような艶と漆黒を表現します。家電製品や車載パネルなどで高級感の代名詞として多用されますが、高い平滑性を出すためには高度な塗装技術とホコリを遮断するクリーンな環境が不可欠です。

- 機能性コーティング:意匠だけでなく、耐擦傷性(ハードコート)や指紋付着防止、触感(ソフトフィール)などの機能を付与することで、製品の耐久性やユーザー体験を向上させます。

富士合成では、これらの多様な加飾に対応しており、特に「アルティメットコート」のような高機能・高意匠な独自技術も保有しています。

外観不良の「隠蔽」による歩留まり向上

設計現場において、塗装は「デザインのため」だけでなく「不良対策」としても極めて有効です。

前述したウエルドラインやフローマーク、あるいは成形材料に含まれるガラス繊維の浮きなどは、適切な塗装処理によって完全に隠蔽(カバー)することができます。

これにより、外観品質の基準をクリアしやすくなるため、成形条件のマージンを広げることができ、結果として歩留まりの向上や成形サイクルの短縮に繋がります。「成形だけで何とかしようとして金型修正を繰り返す」よりも、塗装を前提とした工程設計を行うほうが、トータルコストが安くなるケースも多々あります。

失敗しない依頼方法!成形と塗装の「一貫対応」が鍵となる理由

いざ塗装を検討する際、多くの設計者が直面するのが「どこに頼むか」という問題です。実は、プラスチック部品の意匠性向上プロジェクトにおいて、成形メーカーと塗装メーカーを別々に発注(分離発注)することは、思わぬリスクを招くことがあります。

ここでは、成功の鍵となる「成形・塗装の一貫対応(トータルコーディネート)」の重要性について解説します。

分離発注で起こりがちな「責任のたらい回し」リスク

成形と塗装を別々の会社に依頼した場合、製品に不具合(例えば、塗装後のブツやハジキ、密着不良など)が発生した際に、トラブルの原因究明が難航しがちです。

- 成形メーカー:「図面通りに成形した。塗装工程の問題ではないか?」

- 塗装メーカー:「成形品に離型剤が残っていたせいだ。あるいはゲート位置が悪くて塗装しにくい。」

このように責任の所在が曖昧になり、解決までに膨大な時間を要することがあります。また、成形工場から塗装工場への輸送コスト(横持ち費用)や、在庫管理の手間も無視できません。

富士合成が提案する「トータルコーディネート」のメリット

こうしたリスクを回避する最善策が、金型設計・射出成形・塗装・組立までをワンストップで対応できるサプライヤーへの依頼です。富士合成では、この一貫体制を強みとしており、お客様に以下のようなメリットを提供しています。

- 設計段階からの「塗装最適化」を提案しています。「この形状だとここにウエルドが出るが、塗装で隠れるので金型構造はシンプルで良い」「塗装治具の跡が目立たないよう、ゲート位置をここに設定しよう」といった提案が、図面段階から可能です。これにより、手戻りのないスムーズな開発が実現します。

- 品質責任が明確になることで、万が一の不具合発生時も、社内で原因を特定し、成形条件の調整から塗装条件の見直しまでを迅速に行います。責任の所在が明確であり、スピーディーな対策が可能です。

- 物流コストとリードタイムの削減を実現しています。成形後、同工場内(または近隣工場)で塗装工程へ回せるため、輸送コストを削減し、納期の短縮にも貢献します。

【事例紹介】一貫対応で実現した意匠性向上の成功事例

金属部品からの樹脂化(金属調塗装)の事例

かつて金属で作られていた部品を、コストダウンと軽量化のために樹脂化したいというご相談です。単なる樹脂化では安っぽくなってしまうため、弊社の「金属調塗装」技術を採用いただきました。結果、金属と見紛うほどの重厚感を出しつつ、大幅な軽量化に成功しています。

成形から塗装までワンストップで対応した事例

当初は成形と塗装を別々の会社で検討されていましたが、管理工数の削減と品質安定化を目的に、弊社へ一貫発注いただいたケースです。金型製作の段階から塗装を考慮した設計支援を行い、量産立ち上げまでスムーズに進行しました。

プラスチック塗装・成形に関するよくある質問(FAQ)

Q. 塗装でウエルドラインは完全に消せますか?

A. はい、可能です。ウエルドラインの深さや製品形状にもよりますが、適切な下地処理(プライマー)や塗膜厚の調整、またはフィラー(充填剤)入りの塗料選定などにより、成形時に発生したウエルドラインを目視できないレベルまで隠蔽することができます。

Q. 試作(1個〜)から量産まで対応してもらえますか?

A. はい、対応可能です。数個単位の試作塗装から、月産数万個レベルの量産まで柔軟に対応いたします。特に1,000個〜の中ロット生産は得意としておりますので、まずはご相談ください。

Q. 支給品(他社で成形した製品)の塗装のみでも対応可能ですか?

A. はい、塗装のみのご依頼も承っております。ただし、成形品の材質や表面状態(離型剤の有無など)によっては密着性に影響が出る場合があるため、事前に詳細を確認させていただいております。

まとめ:意匠性の高い製品開発なら、成形・塗装を熟知した富士合成へ

プラスチック射出成形品の意匠性を高めるには、成形技術だけでなく、塗装技術との融合が不可欠です。そして、その品質とコストを最適化するには、金型設計の段階から「塗装後の仕上がり」を見据えた設計を行うことが成功への近道です。

富士合成株式会社では、国家資格を持つ成形技能士と熟練の塗装技術者が連携し、お客様の製品開発をトータルでサポートします。「今の図面で塗装した場合、どんなリスクがあるか?」「もっと高級感を出すにはどうすればいいか?」など、まずはお気軽にご相談ください。